三缸單作用隔膜泵

工作原理及結構概述 1 工作原理 隔膜泵工作原理見圖3-1,電機①通過減速機驅動曲軸②、連桿③、十字頭④使旋轉運動轉化為直線運動,帶動活塞⑥進行往復運動。當活塞⑥向左運動時,活塞⑥帶動液壓油將隔膜室⑩中橡膠隔膜⑨拉到左方向,使隔膜室⑩工作腔體積增大,同時出料閥?關閉,待輸送的料漿借助喂料壓力打開進料閥?,進入并充滿隔膜室⑩。當活塞⑥向右運動時,關閉進料閥⑥,活塞⑥推動動液壓油將隔膜室⑩中橡膠隔膜⑨推向右方向,并借助壓力開啟出料閥?,將料漿輸送到管道。

關鍵詞:

所屬分類:

隔膜泵

咨詢熱線:

三缸單作用隔膜泵

圖文詳情

工作原理及結構概述

1 工作原理

隔膜泵工作原理見圖3-1,電機①通過減速機驅動曲軸②、連桿③、十字頭④使旋轉運動轉化為直線運動,帶動活塞⑥進行往復運動。當活塞⑥向左運動時,活塞⑥帶動液壓油將隔膜室⑩中橡膠隔膜⑨拉到左方向,使隔膜室⑩工作腔體積增大,同時出料閥?關閉,待輸送的料漿借助喂料壓力打開進料閥?,進入并充滿隔膜室⑩。當活塞⑥向右運動時,關閉進料閥⑥,活塞⑥推動動液壓油將隔膜室⑩中橡膠隔膜⑨推向右方向,并借助壓力開啟出料閥?,將料漿輸送到管道。

由于礦漿不接觸活塞等運動部件,避免了這些部件的磨蝕,減少了維修次數和運行成本。同時,通過設置靈敏、可靠的自動化檢測系統,保證了橡膠隔膜的長使用壽命。以上優點使往復式活塞隔膜泵成為礦漿管道化輸送的理想設備。DGMB450/10A隔膜泵有三個隔膜室,每個隔膜室的起始排料相位相隔120°,可使礦漿輸送量均勻。

①電機②曲軸 ③連桿 ④十字頭 ⑤油缸 ⑥活塞 ⑦導桿 ⑧探頭 ⑨橡膠隔膜

⑩隔膜室 ?出料閥 ?進料閥

圖3-1 隔膜泵工作原理圖

2 結構概述

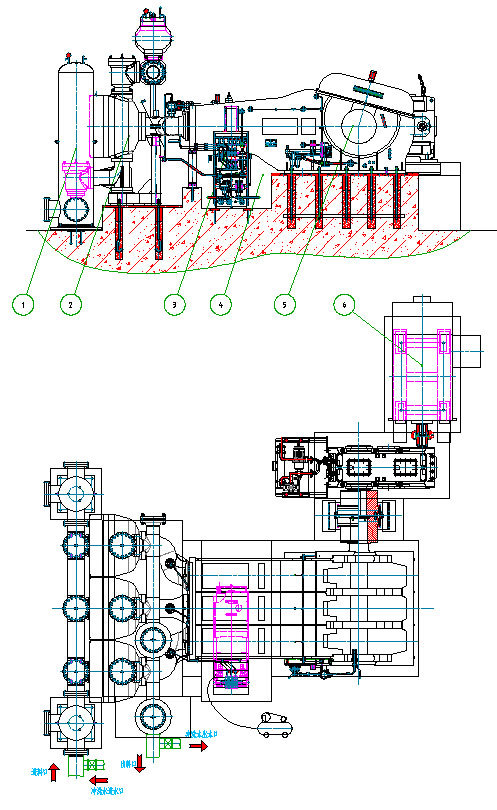

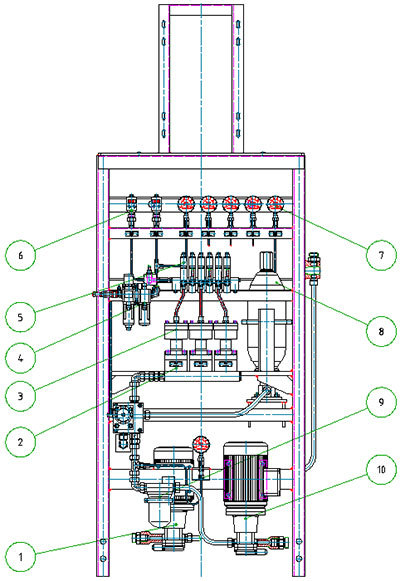

DGMB450/10A隔膜泵由液力端、動力端、液壓控制系統、電機減速部裝、電控系統、流量補償罐等部件組成。

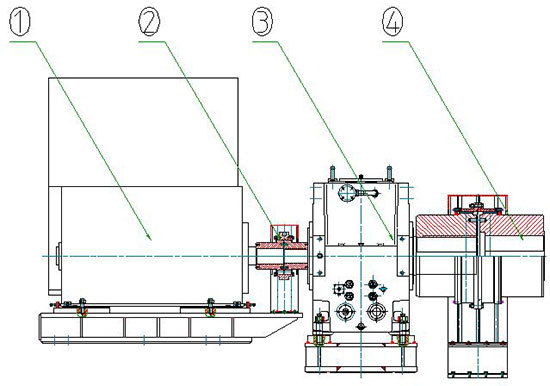

①流量補償罐 ②液力端 ③液壓控制系統 ④電控系統 ⑤動力端 ⑥電機減速部裝

圖3-2 隔膜泵結構示意圖

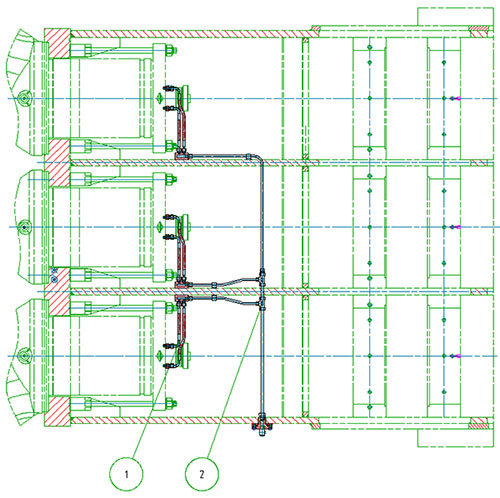

2.1 液力端

液力端通過活塞、活塞桿、橡膠隔膜的運動以及進、出料閥的開閉完成料漿的輸送工作,主要由進料管① 、進料錐閥閥箱②、彎管③ 、隔膜室④ 、出料錐閥閥箱⑤ 、氮氣包⑥、出料管⑦、腔體及油缸⑧、液力端底座⑨等零部件組成。DGMB450/10A隔膜泵的液力端中有三個腔體及油缸、三個隔膜室、三個進料錐閥閥箱、三個出料錐閥閥箱。腔體及油缸右側與動力端相連,左側與隔膜室通過定位止口用螺栓把合連接;隔膜室的進料口通過彎管與進料錐閥閥箱連接,出料口與出料錐閥閥箱采用法蘭式聯接。進料管、出料管分別把各進料錐閥閥箱、各出料錐閥閥箱連接在一起,在出料管部處裝有兩個氮氣包,出料接管處裝有一個出料氮氣包,料漿經過氮氣包中穩壓氣囊進行壓力平衡后,從出料口排出。

①進料管 ②進料錐閥閥箱 ③彎管 ④隔膜室 ⑤出料錐閥閥箱

⑥氮氣包 ⑦出料管 ⑧腔體及油缸 ⑨液力端底座

圖3-3 液力端結構示意圖

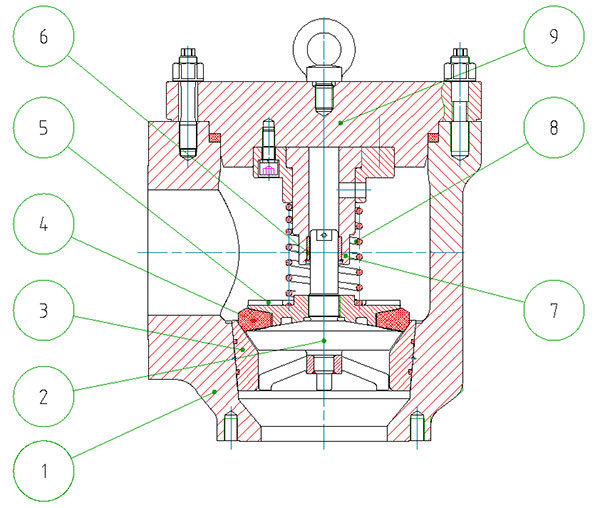

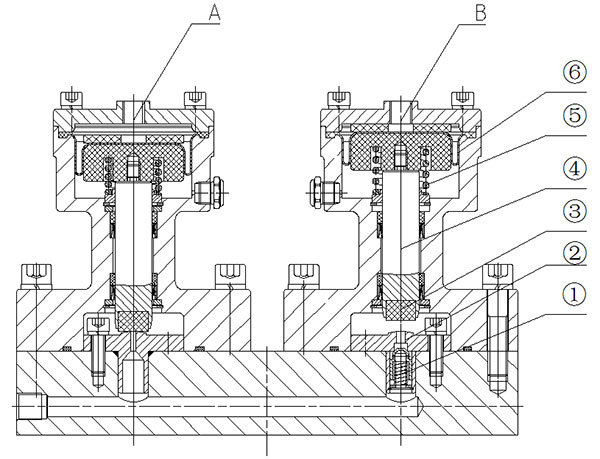

2.1.1 進料錐閥閥箱

①閥箱體 ②閥錐 ③閥座 ④閥橡膠 ⑤閥螺母 ⑥導向套 ⑦閥蓋

⑧閥彈簧 ⑨閥錐導管

圖3-4 進料錐閥閥箱結構示意圖

進料錐閥閥箱內的閥錐②為彈簧加載的錐形閥結構,閥座③采用耐磨的合金鋼材料制造,并經過表面硬化處理,耐磨損、抗沖擊。閥座③與閥箱體①配合面為錐面,可以保證其緊密貼合,受液體沖擊時無漂浮現象。閥座③與閥錐②上的閥橡膠④用錐面形式密封,通過料漿負壓力和彈簧力、閥錐重力控制打開和關閉閥錐②以實現進、出料的目的。閥座③可以通過安裝在閥箱體①上的打壓接頭用液壓方式進行拆卸,簡便易行。閥錐導管⑨和導向套⑥起到閥錐②上下運動的導向作用。閥箱體①與進料管采用法蘭式聯接,其側面設計有放料口,放料口用于檢修時排放料漿。

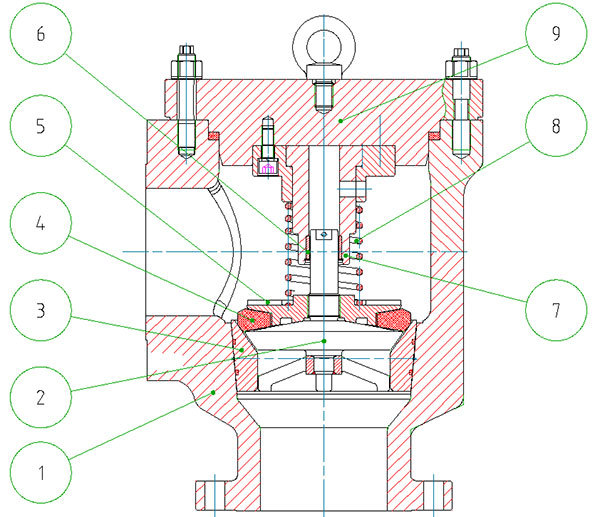

2.1.2 出料錐閥閥箱

①閥箱體 ②閥錐 ③閥座 ④閥橡膠 ⑤閥螺母 ⑥導向套 ⑦閥蓋

⑧閥錐彈簧 ⑨閥錐導管

圖3-5出料錐閥閥箱結構示意圖

出料錐閥閥箱的閥錐②、閥座③、閥橡膠④等內部零件與進料閥箱結構相同,閥箱體①與隔膜室利用螺栓聯接,其側面設計有放料口,放料口用于檢修時排放料漿。

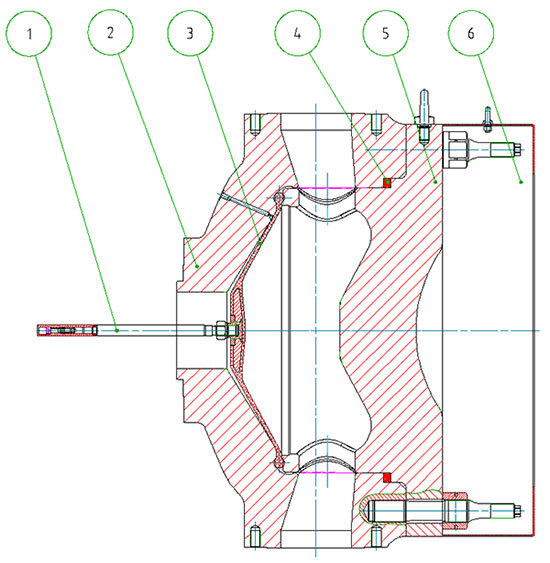

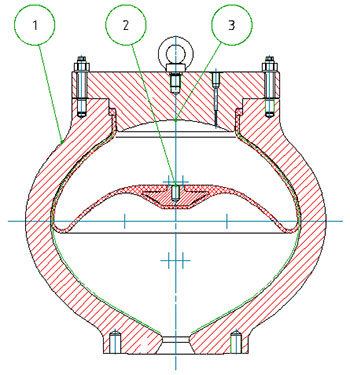

2.1.3 隔膜室

①導桿 ②隔膜腔 ③橡膠隔膜 ④密封圈 ⑤隔膜室蓋 ⑥護罩

圖3-6 隔膜室結構示意圖

隔膜腔②和隔膜室蓋⑤組合后形成的空間由橡膠隔膜③分為橡膠隔膜行程位置空間(推進液流動通道)與料漿流動通道。料漿流動通道有兩個開孔,底部進料口通過彎管連接進料錐閥閥箱,頂部出料口連接出料錐閥閥箱。橡膠隔膜③將推進液油與料漿分隔開,避免了推進液油與料漿的混合,以保證油缸中運動部件在清潔的油液中工作,從而延長了活塞使用壽命和易損件的更換時間。橡膠隔膜上裝有導桿①,導桿①與補油信號發生器共同組成的隔膜行程檢測裝置,用于檢測隔膜行程位置,以保證橡膠隔膜③在最佳工作范圍內進行工作。

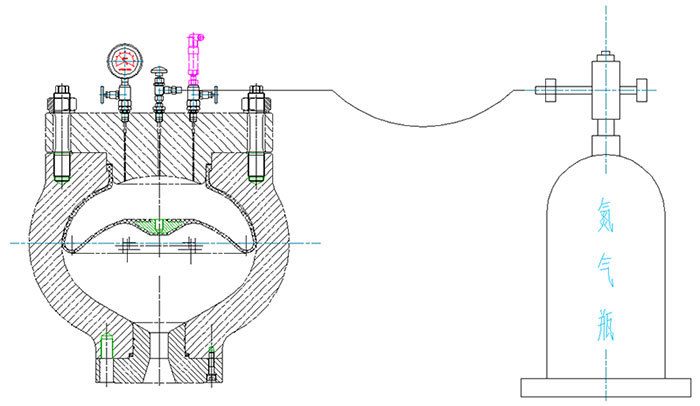

2.1.4 氮氣包

①殼體 ②氣囊 ③壓蓋

圖3-7氮氣包結構示意圖

氮氣包主要由殼體①、氣囊②及壓蓋③等組成,安裝于出料管與出料接管的上部。在設備試車及運行前,可通過充氣工具和閥裝置中的針式節流閥連接對氮氣包預充氮氣,以平衡出料工作壓力,形成出料壓力補償系統。充氣壓力值見本說明書第2.2.6節。

圖3-8氮氣包氣路示意圖

2.1.5油腔

①支撐套 ②腔體 ③補排油信號裝置

圖3-9油腔結構示意圖

腔體②與動力端箱體通過止口定位,牢固把合在動力端箱體上。支承套①的作用是支承導桿運動。補排油信號裝置③的作用是通過發出信號到PLC上,檢測隔膜行程位置。

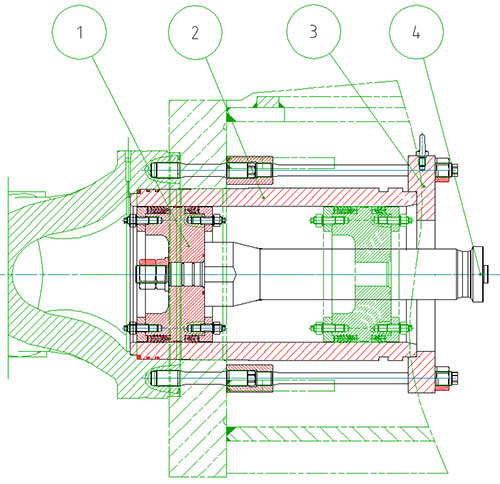

2.1.6活塞缸

活塞①裝配在活塞桿④上并用螺母緊固,在一個可更換的缸套②里運動。活塞桿④和缸套②均采用合金鋼材料,表面經過硬化處理,具有高耐磨性。即使因隔膜破裂造成料漿進入活塞缸內,也不會立即損壞活塞桿④和缸套②。活塞①采用組合密封結構,其密封圈具有強度高、耐磨性好、封油效果好的特點,同時在活塞上還裝有導程環,可以提高活塞和缸套的使用壽命。

①活塞 ②缸套 ③油缸壓蓋 ④活塞桿

圖3-10活塞缸結構示意圖

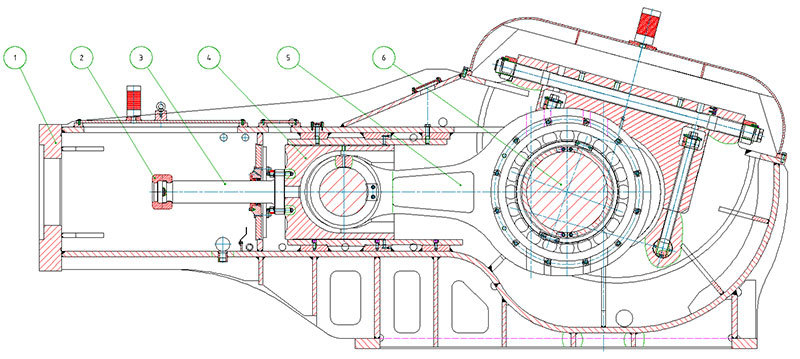

2.2 動力端

①動力端箱體 ②卡箍 ③介桿 ④十字頭 ⑤連桿 ⑥曲軸

圖3-10動力端結構示意圖

動力端箱體①采用焊接結構,焊后進行消除應力處理。曲軸⑥由圓柱滾子軸承支撐定位,連桿⑤的調整定位自動完成。連桿⑤與十字頭④通過銷軸軸承連接支撐,按偏心距推動十字頭④、介桿③、活塞桿做往復直線運動。十字頭④在導板中滑動,有充足的冷卻潤滑液保證十字頭④良好工作。介桿③與活塞桿螺紋連接并由卡箍②鎖固,在動力端箱體①的兩側設有活塞桿及十字頭與導板的檢查孔,以便于檢查、維修。箱蓋上設有排氣孔。

2.3 液壓控制系統

液壓控制系統主要由隔膜行程控制系統、液壓油箱、潤滑系統、沖洗系統、超壓保護及排氣系統、閥裝置及進、出料數據讀取與采集裝置等組成,通過各系統的正常工作,保證設備的正常運轉。

2.3.1 隔膜行程控制系統

①沖洗油泵電機組 ②單向閥 ③兩位兩通閥組 ④氣動三聯件 ⑤二位三通電磁閥組

⑥壓力開關 ⑦耐震壓力表 ⑧蓄能器 ⑨過濾器 ⑩推進液油泵電機組

圖3-11隔膜行程控制系統示意圖

推進液油泵電機組⑩在獨立安裝的液壓油箱中吸油并經網式過濾器⑨過濾后,將液壓油通過單向閥組②分別送入兩位兩通閥組③和蓄能器⑧。蓄能器⑧是隔膜行程控制系統的重要部件之一,主要起儲蓄能量、穩定壓力、減少能耗、吸收油壓脈沖、緩和沖擊等作用,隔膜泵采用大口徑、螺紋連接的囊式蓄能器,使用前需要預充氮氣,其預充壓力為0.3~0.4MPa。

當隔膜室中的油量不正常時,隨隔膜往復運動的導桿磁環運動到信號發生器的位置,信號發生器檢測到磁力線后,就會發出補油或排油信號給電控系統PLC,PLC指揮兩位三通電磁閥動作,切斷壓縮空氣使兩位兩通閥內通道導通,可以使隔膜室中的油量得到補充或排泄,以保證活塞與隔膜之間推進液體積保持在限定值范圍內,經過推進液油量的調整使橡膠隔膜始終處于最佳的工作范圍,保證輸送料漿的工作可以正常進行。

A排油閥 B補油閥

①單向閥 ②噴嘴 ③密封塊 ④閥推桿 ⑤閥彈簧 ⑥小隔膜

圖3-12兩位兩通閥結構示意圖

兩位兩通閥由補油閥B、排油閥A組成。正常狀態是電磁閥處于開路狀態,氣體進入閥內,壓縮小隔膜⑥,使閥推桿④與噴嘴②閉合。當需要進行補油動作時,補油電磁閥閉合,氣體泄掉,補油閥B內密封塊③在彈簧力的作用下升起,噴嘴口打開后油經過噴嘴②和單向閥①在隔膜吸入行程進入隔膜腔內,隔膜排出行程時,由于油缸內壓力大于推進液系統補油管路油壓,推進液無法進入油缸內,但由于單向閥①作用,油也無法從補油閥B閥腔內溢出。當需要排油動作時,排油電磁閥閉合,切斷氣路,排油閥A內密封塊③在彈簧力的作用下升起,油經噴嘴②在隔膜排出行程將油排出。

2.3.2 潤滑系統

①油泵電機組 ②耐震壓力表 ③流量指示器 ④過濾器

圖3-13潤滑系統示意圖

該潤滑系統為曲軸軸承、十字頭處銷軸軸承、連桿軸承、中間支撐軸承、十字頭、導板運動副及介桿密封裝置提供強制潤滑。管路上的壓力表②可以顯示潤滑油壓力,流量計③負責將潤滑油流量值提供給電控系統,實現因潤滑流量不足所引起的報警與停機。為了保證潤滑系統運行可靠,應對雙筒網式過濾器④進行定期清洗。

雙筒網式過濾器由兩個單筒過濾器所組成,具有結構簡單,使用方便的特點。當一只單筒過濾器的過濾芯堵塞需要清洗或更換時,不需要停止主機工作,只要打開平衡閥并轉動換向閥,另一只過濾器即可參加工作,然后更換已堵塞的濾芯。單筒過濾器是否處于工作狀態可通過觀察指示槽指向來判定,指示槽指向的過濾器即處于工作狀態,當其水平時,表示兩只單筒過濾器均處于工作狀態。當無法觀看指示槽指向時,可松開某只單筒過濾器的放氣閥,觀察該過濾器所在油路的壓力表,壓力表顯示值變為零則表示其正在使用狀態,若壓力表顯示值不發生變化,則表示該單筒過濾器處于停用狀態,可對該過濾器進行清洗。

圖3-14雙筒網式過濾器示意圖

2.3.3 沖洗系統

①無縫鋼管 ② 三通接頭

圖3-15沖洗系統示意圖

沖洗系統使用隔膜行程控制系統中的沖洗油泵電機組在液壓油箱中吸出液壓油,流經三通接頭②及相關輸油管路(無縫鋼管①),不間斷的沖洗活塞桿、活塞缸及塞,以起潤滑和冷卻作用,進而保證活塞在活塞缸中良好的運動。

2.3.4 超壓保護及排氣系統

①蓄能器組件 ②溢流閥(安全閥)③單向閥 ④截止閥

圖3-16超壓保護及排氣系統示意圖

超壓保護工作原理是:當隔膜泵的料漿排出壓力達到或超過最高工作壓力時,主電機將斷電,由于電機在慣性力的作用下不會立即停止運轉,工作壓力仍會繼續升高;或者在工作壓力開關失靈而排出壓力繼續升高時,如果出料壓力超過溢流閥②設定值(溢流閥的開啟壓力設定為11.5MPa),溢流閥②會自動開啟并將推進液通過回油管、溢流閥②排出到液壓油箱卸壓。因此,可以保護液壓系統及隔膜泵其它零部件不會因為壓力過高而損壞。

排氣工作原理是:當隔膜腔內有氣體時,手動打開截止閥④,將推進液油中含有的氣體通過單向閥③及回油管排回油箱中。單向閥③的作用是阻止氣體回流。

注意:隔膜泵每次重新啟動之前,均應該將手動截止閥打開進行排氣處理,以保證設備良好的運行。

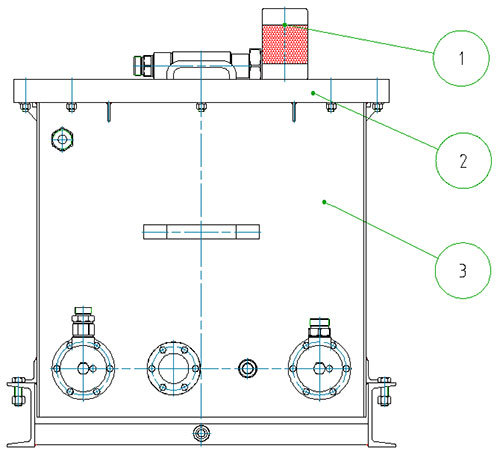

2.3.5 液壓油箱

①空氣過濾器 ②箱蓋 ③箱體

圖3-17液壓油箱示意圖

液壓油箱主要是為隔膜行程控制系統、沖洗系統提供液壓油。為保證油箱內的清潔,應定時清理油箱。初次使用時每隔三個月至半年清理一次油箱,以后每隔一年清理一次油箱。

2.4 電機減速機部裝

①主電機 ②彈性柱銷齒式聯軸器 ③減速機 ④鼓形齒式聯軸器

圖3-18電機減速機部裝示意圖

主電機①與減速機③安裝在分體結構的底座上。底座的安裝表面經機械加工,保證了主電機①與減速機③、彈性柱銷齒式聯軸器②、鼓形齒式聯軸器④的同心對準狀態。主電機①軸與減速機③輸入軸通過彈性柱銷齒式聯軸器②連接起來,減速機③輸出軸與動力端主動軸通過鼓形齒式聯軸器④連接,將動力輸入動力端。彈性柱銷齒式聯軸器②和鼓形齒式聯軸器④安裝有安全防護罩,以保證使用人員接近時的安全性。

2.5電控系統

電控系統的控制項目為:橡膠隔膜工作位置控制、最高工作壓力控制、推進液空氣壓力控制、推進液油壓力控制;推進液油泵電機、沖洗油泵電機、潤滑油泵電機、主電機等。以上控制項目由PLC來實現,并完成各控制系統間聯鎖功能。

(1)啟動主電機必須同時滿足的條件(邏輯與條件)

① 推進液油泵電機組運行正常;

② 潤滑油泵電機組運行正常;

③ 沖洗油泵電機組運行正常;

④ 推進液空氣壓力>0.45MPa;

⑤ 工作壓力≤10MPa;

⑥檢修旋鈕復位。

(2)主電機停機控制條件(滿足一項條件則停機,也可根據用戶工藝要求調整)

① 推進液油泵電機組運行故障;

② 補、排油故障;

③ 潤滑流量≤7.8L/min;

④ 空氣壓力≤0.4MPa;

⑤ 工作壓力≥10.6MPa;

(3)報警不停機控制條件

① 補、排油報警;

② 工作壓力≥10.4MPa;

③ 空氣壓力≤0.45MPa;

④ 潤滑流量≤17.8L/min;

隔膜位置控制系統由檢測單元、控制單元、執行單元組成。檢測單元:由隔膜帶動導桿前后運動并通過與補排信號發生器的作用,將導桿位置信號轉變為開關量電信號并傳送給控制單元PLC;執行單元為隔膜行程控制系統中的兩位三通電磁換向閥及兩位兩通閥組,由PLC發出指令給執行單元通過補、排油來控制隔膜室中的油量從而達到限定隔膜的位置。

相關展示

工作原理及結構概述 1 工作原理 隔膜泵工作原理見圖3-1,電機減速機①帶動主軸及偏心輪②旋轉,并且通過連桿③、十字頭④、活塞桿⑤,將旋轉運動轉化為活塞⑨在油缸⑩內的往復直線運動。 當活塞⑨向左運動時,活塞⑨帶動液壓油將右隔膜室?中隔膜拉到左方向,借助礦漿喂料壓力打開進料閥⑥,隔膜室吸入礦漿后被充滿; 當活塞⑨向左運動到極限位置時,右隔膜室?的料漿吸入過程也隨之結束。同時將左隔膜室⑧中礦漿壓出。

工作原理及結構概述 1 工作原理 隔膜泵工作原理見圖3-1,電機①通過減速機驅動曲軸②、連桿③、十字頭④使旋轉運動轉化為直線運動,帶動活塞⑥進行往復運動。當活塞⑥向左運動時,活塞⑥帶動液壓油將隔膜室⑩中橡膠隔膜⑨拉到左方向,使隔膜室⑩工作腔體積增大,同時出料閥?關閉,待輸送的料漿借助喂料壓力打開進料閥?,進入并充滿隔膜室⑩。當活塞⑥向右運動時,關閉進料閥⑥,活塞⑥推動動液壓油將隔膜室⑩中橡膠隔膜⑨推向右方向,并借助壓力開啟出料閥?,將料漿輸送到管道。

留言咨詢